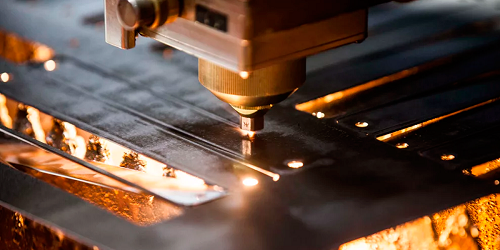

Особенности лазерной резки металла: технология и этапы

02.05.2020 17:04 | Категория: Материалы для ремонтаРезка металла лучом оптического квантового генератора (лазера) имеет целый ряд преимуществ перед остальными способами.

Это наиболее передовая технология, позволяющая ускорить процесс, произвести более сложные детали. Чтобы воспользоваться всеми достоинствами, можно заказать лазерную резку металла на www.mphold.ru/uslugi/rezka-listovogo-metalla/lazernaya-rezka-metalla/.

Достоинства

Точность и скорость резки металла с применением лазерных установки не имеет себе равных. Это позволяет вырезать сложные фигуры из любых типов материала, при этом сохраняя микронные допуски в размерах

Процесс идет за счет нагрева и испарения металла, это позволяет свести потери материалов до минимума, сам шов сделать максимально узким. При механической резке не только теряется больше металла, но образуются отходы, которые нужно утилизировать. У лазерной такой проблемы не стоит.

Кромка реза очень прочная, на ней не образуется микротрещин, сколов. После резки не нужно дорабатывать заготовку, вести шлифовку, стачивать края. Весь процесс можно автоматизировать, чтобы довести точность практически до идеальной. Цена резки, с учетом всех достоинств, является низкой.

Нужно учитывать, что любой вид лазерной резки подходит для материалов не толще 3 см, для более массивных повышается расход энергии, что делает метод малоэффективным.

Технология

Для обработки применяют следующие типы лазеров:

- Твердотельные аппараты. Их основной узел составляют кристаллы драгоценных камней, редкоземельные элементы. При помощи лазерных диодов, импульсных осветителей происходит накачка энергии, формируется луч с определенной длиной волны и происходит повышение температуры на металлической заготовке. Лазер испаряет материал на узком участке.

- Газовые типы используют электрические разряды, химические реакции направленного типа, чтобы накачивать энергией среду инертных газов.

- Волоконные аппараты названы так по типу активной среды, по которой передается энергия.

Последний тип аппаратов позволяет точно фокусировать луч и резать листы металла с высоким альбедо (отражающей способностью). Полированная сталь, алюминий поддаются только таким устройствам, остальные установки будут иметь потери в точности и качестве.

Газовые требует меньше дорогих материалов, их основной наполнитель – углекислый СО₂, где к рабочей смеси добавляется гелий и азот. Для резонатора применяют напыление из серебра или золота. Толщина слоя этих металлов измеряется микронами.

Твердотельные агрегаты имеют максимальную мощность в 6 кВт, что подходит для резки тонких листов, обработки отдельных деталей.

Этапы

Параметры листов металла для лазерной резки:

- нержавеющая сталь – толщина до 12 мм;

- обычная сталь – до 30 мм;

- латунь – до 12 мм;

- алюминий и сплавы – до 20 мм;

- медь – до 15 мм.

Заготовку устанавливают на рабочий стол и направляют головку излучателя на начальный участок. Лазер начинает работу и нагревает определенную точку. При повышении температуры, металл начинает плавиться, вызывая появление усадочной раковины.

На второй стадии резки металл должен плавиться и испаряться. Как только температура достигает подобных значений, наступает третий этап – излучатель начинает движение по заданной траектории. Металл должен прорезаться на всю глубину по пути движения. Для этого автоматически регулируется температура и скорость прохождения участков.

У тонких листов весь металл испаряется, у более толстых этого не происходит. Вопрос решается наддувом струи. Это может быть смесь инертных газов, воздух, азот, кислород. Наличие кислорода в обдуве кроме охлаждения и выведения металла из зоны реза, позволяет поддерживать температуру луча, ускоряя процесс.